อันตรายในพื้นที่คลังเก็บผลิตภัณฑ์สารเคมี (ในบริบทของการจัดเก็บสารไวไฟ, Flammable Liquid)

สารเคมีบางประเภทนั้นติดไฟได้ง่ายที่อุณหภูมิปกติ และเมื่อติดไฟแล้วจะเกิดการเผาไหม้อย่างได้ต่อเนื่อง ลุกลามได้อย่างรวดเร็ว ตัวอย่างเช่น เอทานอล ไซโคลเฮกเซน อะซีโตน น้ำมันเบนซีน ความอันตรายของคลังเก็บผลิตภัณฑ์สารเคมีประเภทนี้ สร้างความเสียหายรุนแรง และควบคุมได้ยาก ในบางกรณีทำได้เพียงรอให้เชื้อเพลิงถูกเผาไหม้จนหมดไปเอง

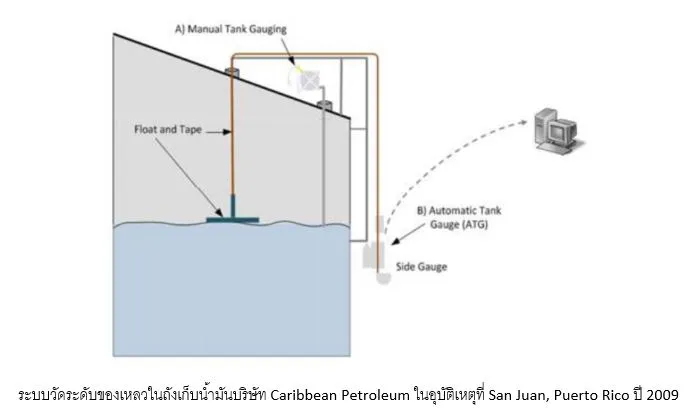

ในปี 2009 ที่ San Juan ประเทศเปอร์โตริโก เกิดเหตุการณ์เพลิงไหม้จากการล้นของน้ำมันออกจากถังเก็บปริมาณกว่า 800,000 ลิตร ลงสู่บ่อบำบัดน้ำเสีย เหตุการณ์ลุกลามไปยังถังน้ำมันจำนวนมาก การควบคุมเพลิงกินเวลาถึง 2 วัน สาเหตุเพียงเพราะวาล์วระบายน้ำภายในบริเวณบ่อล้อมรอบถังถูกเปิดทิ้งเอาไว้

ความรุนแรง

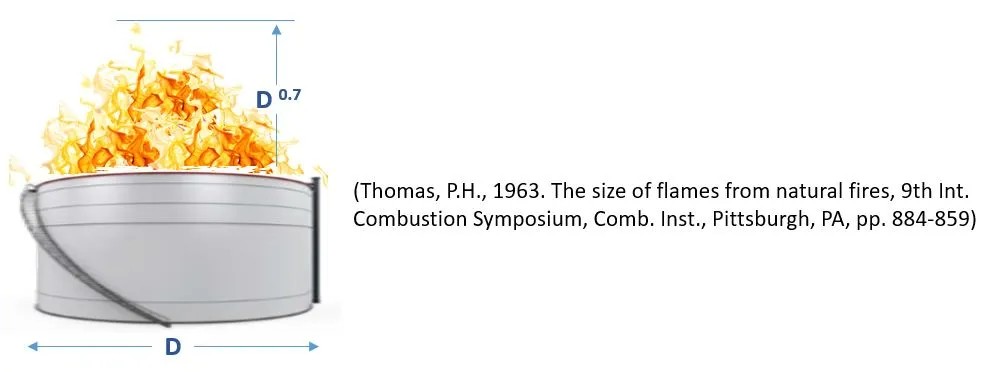

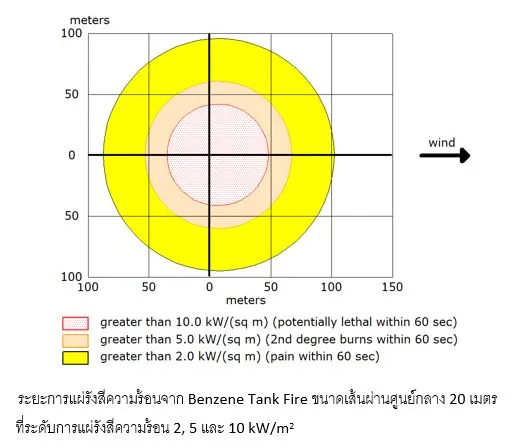

หากจะให้เห็นภาพที่ชัดเจนของอันตรายจากเหตุการณ์ไฟไหม้ในถังเก็บสารเคมี จะขอยกตัวอย่างกรณีไฟไหม้เหนือถังเก็บน้ำมัน (Tank Fire) อันตรายที่เกิดขึ้นจะอยู่ในลักษณะการแผ่รังสีความร้อน (Heat Radiation) ซึ่งรุนแรงตามขนาดของเปลวไฟ ยิ่งถ้าถังเก็บขนาดใหญ่ ทั้งความกว้างและความสูงของเปลวไฟก็จะใหญ่ขึ้นตามไปด้วย

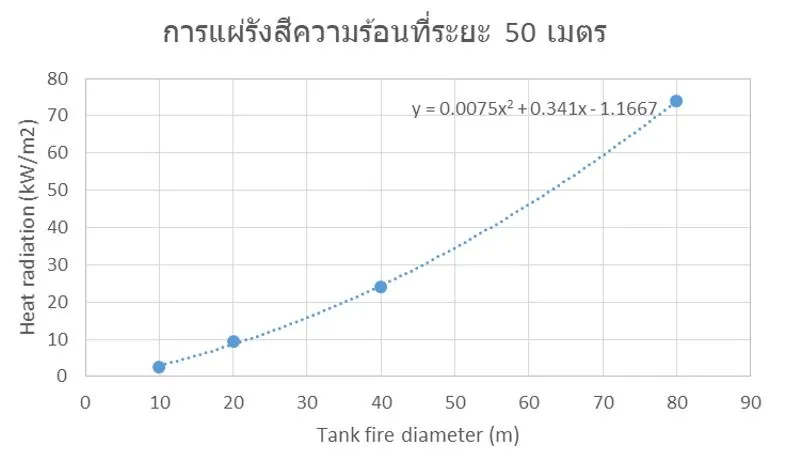

เมื่อทดลองคำนวณการแผ่รังสีความร้อนที่ระยะ 50 เมตรจากเหตุการณ์ Tank Fire ในกรณีเพลิงไหม้ถังเก็บน้ำมันเบนซีน ขนาดเส้นผ่านศูนย์กลาง 10, 20, 40 และ 80 เมตร ตามลำดับ ผลที่ได้ของการแผ่รังสีความร้อนสัมพันธ์กับขนาด Tank Fire แสดงดังรูปต่อไปนี้

ระดับรังสีความร้อนที่อันตรายพอจะทำให้เสียชีวิตอยู่ที่ 10 kW/m2 (ดวงอาทิตย์แผ่รังสีมายังโลกที่ 1kW/m2) สำหรับกรณีเพลิงไหม้บนถังขนาด 20 เมตร ระยะนี้อยู่ที่ประมาณ 50 เมตร จากถังที่เกิดเพลิงไหม้ ด้วยระยะอันตรายที่กว้างนี้ ทำให้การควบคุมเพลิงทำได้ยาก ดังนั้นการป้องกันไม่ให้เกิดการรั่วไหลหรือล้นออกจากถังเก็บ จึงเป็นสิ่งที่ควรให้ความสำคัญก่อนอันดับแรก

สาเหตุ

สาเหตุที่ทำให้เกิดการล้นของสารเคมีปริมาณมากออกนอกถังเก็บ มักจะถูกระบุในรายงานว่าเป็น การปฏิบัติงานที่ผิดพลาด (Human Error) แต่หากมองถึงสาเหตุที่แท้จริงแล้ว หลายครั้งเกิดจากการออกแบบที่มีระดับการป้องกันต่ำเกินไป ไม่สอดคล้องกับระดับความเสี่ยงของอันตรายที่เกิดขึ้นได้ รวมถึงการซ่อมบำรุงที่ไม่เหมาะสม ทำให้อุปกรณ์ป้องกันไม่สามารถทำงานได้อย่างเต็มประสิทธิภาพ (Target Reliability)

ในกรณีของ San Juan, Puerto Rico นั้น มีเพียงระบบวัดระดับสารในถัง (Automatic Tank Gauge) ระบบเดียวเท่านั้น ที่ส่งข้อมูลไปยังห้องควบคุม และเมื่ออุปกรณ์ส่งสัญญาณทำงานผิดปกติ ระดับของสารเคมีในถังเก็บ จะสามารถสังเกตุได้จากตัววัดที่ติดตั้งที่บริเวณถังเก็บ (Side Gauge) เท่านั้น ด้วยสภาพการใช้งานที่ไม่สมบูรณ์จากการใช้งานมานาน ผู้ปฏิบัติงานอ่านค่าระดับของสารเคมีในถังเก็บผิดพลาด และนำไปสู่เหตุการณ์อันตราย

ข้อมูลจาก https://www.csb.gov/assets/1/17/06.09.2015_final_capeco_draft_report__for_board_vote.pdf?15462

การป้องกัน

มาตรฐานในการออกแบบระบบป้องกันสารเคมีล้นถัง (Overfill Protection) ที่สำคัญคือ API/ANSI 2350 (Overfill Protection for Storage Tanks in Petroleum Facilities) ซึ่งมีจุดเริ่มต้นมาจากการใช้เป็น Best Practice ในคลังเก็บของสารเคมีไวไฟ (NFPA Class I) ต่อมาได้ยกระดับขึ้นเป็นมาตรฐาน และต่อมาถูกนำมาใช้กับถังเก็บสารเคมีประเภทของเหลวติดไฟ (NFPA Class II) เช่น น้ำมันก๊าด และน้ำมันดีเซล เมื่อตัวถังเก็บนั้น อยู่เหนือระดับผิวดินและมีปริมาตรกักเก็บตั้งแต่ 5,000 ลิตรขึ้นไป

API 2350 (2012) ได้มีการเปลี่ยนแนวคิดในการออกแบบระบบ Overfill Protection จากเดิม ที่มีลักษณะเป็นข้อกำหนดตายตัว (Prescriptive-Based) มาเป็นการออกแบบระบบโดยขึ้นกับระดับความเสี่ยง (Risk-Based) ของเหตุการณ์อันตรายแทน ซึ่งผู้รับความเสี่ยงสามารถเลือกวิธีที่จะใช้ในการประเมินความเสี่ยง รวมถึงกำหนดเป้าหมายในการลดความเสี่ยงได้ด้วยตนเอง (ทั้งนี้ต้องไม่ขัดต่อเกณฑ์ที่กฏหมายกำหนด ในกรณีของประเทศไทยนั้น ยังไม่มีการกำหนดกฏหมายในเรื่องของระดับความเสี่ยงขั้นต่ำที่สามารถยอมรับได้ ซึ่งจะถูกใช้เป็นเป้าหมายในการลดความเสี่ยงของเหตุการณ์อันตราย) ดังนั้น เราจึงอาจพบถังเก็บสารเคมีสองถัง ที่เก็บสารชนิดเดียวกัน มีขนาดเท่ากัน แต่ติดตั้งระบบ Overfill Protection ที่แตกต่างกันได้ อันเนื่องมาจากความเสี่ยงในแต่ละพื้นที่ของการวางถังเก็บไม่เท่ากันนั่นเอง ตัวอย่างเช่น ถังเก็บที่อยู่ในบริเวณนิคมอุตสาหกรรม ย่อมมีระดับความเสี่ยงต่ำกว่าถังเก็บที่ตั้งอยู่ใกล้บริเวณชุมชน เป็นต้น

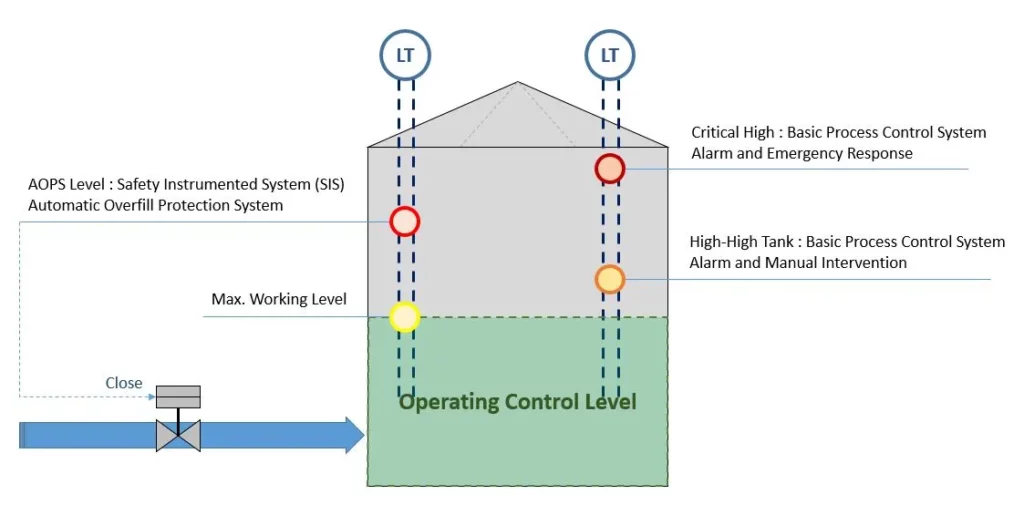

API 2350 (2012) กำหนดให้มีการระบุระดับของสารในถังเก็บออกเป็น 4 จุดสำคัญ ได้แก่

1) Max. Working (ระดับสูงสุดในช่วงการทำงานปกติ หรือ Upper Operating Window) ระดับของสารในถังไม่ควรสูงกว่าจุดนี้ในช่วงเวลาทำงานปกติ

2) High-High Tank ที่จุดนี้ สัญญาณ Alarm (HH) จะถูกส่งไปที่ห้องควบคุมเพื่อให้ผู้ปฏิบัติงานแก้ไขเหตุการณ์ การกำหนดระดับของสารที่จุดนี้ ควรพิจารณาให้มีเวลาอย่างน้อย 15 นาที ก่อนสารเคมีล้นถัง นับจากเวลาที่ Alarm แจ้งมาที่ห้องควบคุม เพื่อใช้ในการแก้ไขสถานการณ์

3) AOPS Level เมื่อระดับสารเคมีในถังถึงจุดนี้ ระบบอัตโนมัติเพื่อหยุดการเพิ่มขึ้นของปริมาณสารในถังเก็บจะทำงาน การออกแบบระบบ Automatic Overfill Protection System ในระดับนี้ให้เป็นไปตามมาตรฐาน IEC 61511 (ระบบ Safety Instrumented System)

4) Critical High คือ จุดที่ใกล้เกิดการล้นของสารเคมีออกนอกถังเก็บ สัญญาณ Alarm จะถูกส่งไปยังห้องควบคุมให้เริ่มแผนฉุกเฉินสำหรับสถานการณ์